Automatische Korrektur von

Roboterbahnen mit VMT BK und VMT CloudBK

Das VMT BK System ist ein Automatisierungsverfahren, das die Nominalbahn eines Roboters optimal und individuell an die Form eines beliebigen Bauteils anpasst.

Das Verfahren basiert auf drei von der VMT entwickelten Komponenten:

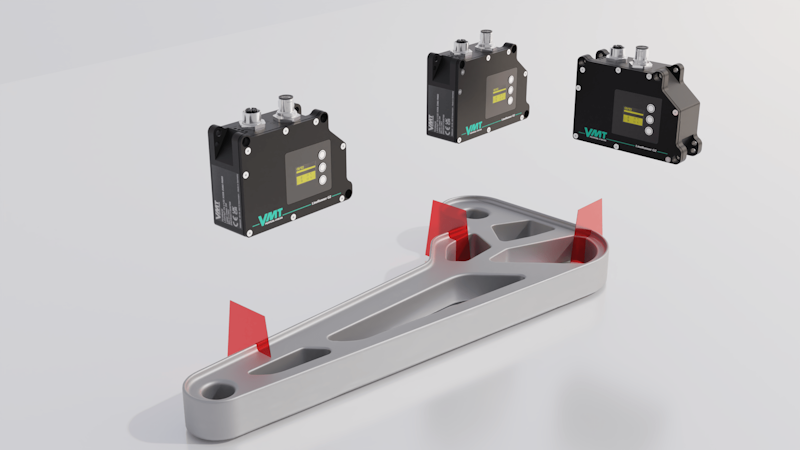

Dem LineRunner, ein Laser-Triangulationssensor, der Messwerte entlang der Bearbeitungskontur generiert, dem Technologiepaket zur Kommunikation mit allen gängigen Robotersteuerungen und der VMT Software zur Auswertung und Visualisierung.

Die fortschreitende Automatisierung unterschiedlichster Produktionsprozesse erfordert eine individuelle, zu dem jeweiligen Bauteil passende Bearbeitungsbahn. VMT BK erfasst die jeweilige Bauteil- bzw. Bearbeitungskontur und führt den Roboter entsprechend der Gegebenheiten am Bauteil entlang. Der Einsatz von VMT BK ist für alle Roboteranwendungen vorstellbar, bei denen ein Bearbeitungswerkzeug in Abhängigkeit zur jeweiligen Bauteilgeometrie zu führen ist.

Die unterschiedlichen Bauteilgeometrien kommen durch Fertigungs- und Fügeprozesse zustande, können aber auch durch instabile Bauteile erzeugt werden.

- Kosmetische Nahtabdichtung an Fahrzeugtüren und –klappen (Bördelnahtversiegelung)

- Präzise Schweißapplikationen, beispielsweise entlang von Blechüberlappungen

- Nähapplikationen an Lederelementen für Fahrzeuginterieur oder z.B. auch Schuhen

Applikation im Detail

Mit dem VMT BK System zur automatisierten Bahnkorrektur werden Nominalbahnen des Roboters mit einer Genauigkeit von + / - 0.1 mm korrigiert und nachgeführt.

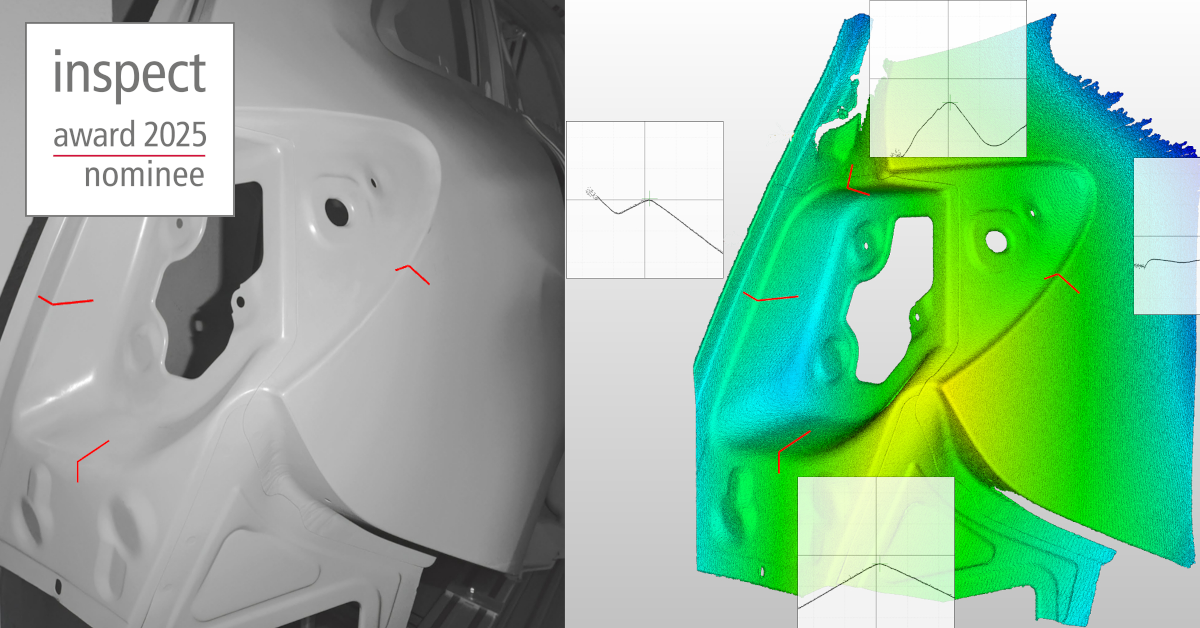

Die Bahnkorrektur wird in einem zweistufigen Verfahren realisiert. In einer Messfahrt wird zunächst die Abweichung der Bauteillage zu einem Referenzbauteil gemessen. Anschließend wird mit der VMT Software eine Korrektur berechnet und die Nominalbahn des Roboters optimal an das vorliegende Bauteil angepasst. Das Ergebnis wird visualisiert und kann innerhalb der VMT-Arbeitsumgebung individuell angepasst werden. Abhängig vom verwendeten Laser-Triangulationssensor können Lage- und Bauteiltoleranzen im Bereich von + / - 15 mm hochpräzise korrigiert werden.

Messfahrt

Während der Messfahrt wird die Kontur des Bauteils gescannt und mit dem Referenzbauteil verglichen. Dafür wird der VMT Laser-Triangulationssensor vom Roboter entlang der Bearbeitungskontur geführt. Anhand der Messpunkte wird die aktuelle 3D-Lage des Bauteils bestimmt. Mit dieser Information wird die Nominalbahn des Roboters mit einer Genauigkeit von

+ / - 0,1 mm korrigiert.

Während der Messfahrt überprüft das VMT BK System die Roboter-Nominalbahn auch auf potenzielle, im Bearbeitungsbereich liegende Kollisionsgefahren. Werden diese detektiert, wird eine Applikationsfahrt nicht freigegeben.

Applikationsfahrt

Das VMT BK System berechnet eine optimale und individuelle, an das vorhandene Bauteil angepasste Roboterbahn, relativ zu der Nominalbahn. Ist eine kollisionsfreie Applikation möglich,

appliziert der Roboter das Bauteil hochpräzise und prozesssicher.

Roboterseitig wird die Bedienung des Systems von einem mitgelieferten Technologiepaket übernommen. Das Paket erfordert keine aufwendige Programmierung und ist für alle gängigen Robotersteuerungen verfügbar.

Systemvorteile

Flexibel und erweiterbar – auch bei anspruchvollsten Applikationen bietet die VMT individuelle und optimale Lösungen. Das markterprobte Automatisierungssystem sorgt für hohe Anlagenverfügbarkeit, Prozesssicherheit und Anlagenauslastung.

- Automatisierte Werkzeugdatenbestimmung

Der VMT BK Sensor ist ab Werk intern kalibriert. Daher werden die Messergebnisse in Millimetern ausgegeben. Durch ein einfaches automatisierbares Verfahren ist es möglich, die Tooldaten des Sensors am Roboter schnell und genau zu bestimmen. Auch die Kontrolle der Sensor TCP Daten ist damit jederzeit möglich.

- Messdatenverwaltung

Die VMT BK Systemlösung protokolliert lückenlos sämtliche Systemaktivitäten und Messwerte. Für eine Langzeitdatenspeicherung kann es an eine Datenbank angebunden werden.

- Robuste Sensorik

Der VMT LineRunner (Laser-Triangulationssensor) arbeitet im Infrarotbereich und ist somit robust bei variierenden Beleuchtungsverhältnissen, Oberfl ächeneigenschaften und Hintergründen.

- Systemerweiterungen

Zusätzlich kann das BK Modul um jedes VMT Softwaremodul erweitert werden: 3D Lageermittlung, 2D Lageermittlung, Inspektion und vielen anderen.

- Optimierbare Anwendung bei Bauteil-Formabweichungen

Das VMT BK System kann individuell an die Form und Stabilität eines Bauteils angepasst werden. Die Anzahl der Messpunkte ist skalierbar und wird den Anforderungen des Bauteils angepasst. Die Skalierbarkeit des Systems erlaubt eine Lagekorrektur des gesamten Bauteils, unterschiedlicher Bereiche oder sogar einzelner Punkte.

VMT BK ermöglicht die sichere Detektion jeder geometrisch erfassbaren Kontur wie Bauteilkanten und Blechüberlappungen.

Lesen Sie noch mehr über den VMT LineRunner Lasersensor...

VMT CloudBK – Die nächste Generation der Bahnkorrektur

Wir erweitern unser leistungsstarkes Portfolio im Bereich der Bahnkorrektur: Mit VMT CloudBK heben wir die Bahnkorrektur auf ein neues Level.

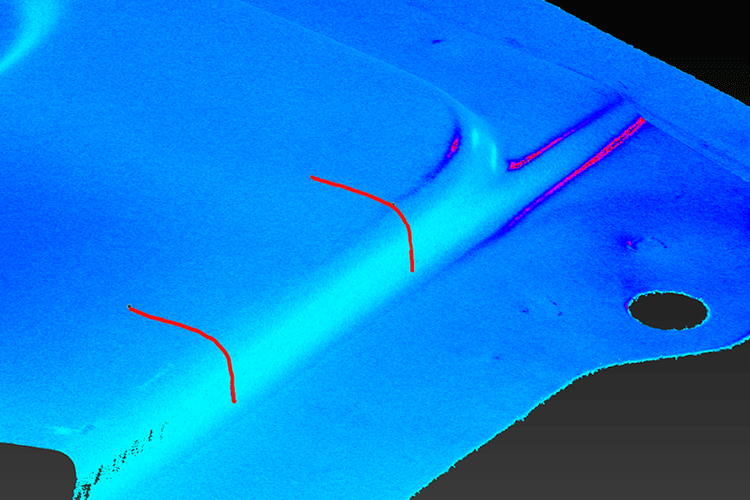

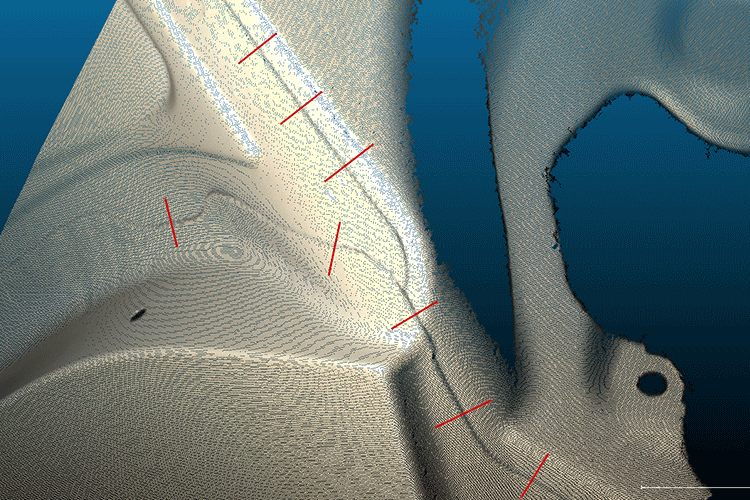

VMT CloudBK nutzt modernste Punktwolkensensorik, um mit nur einer Aufnahme eine vollständig digitale Repräsentation eines Objekts zu erstellen. Statt einzelner punktueller Messungen in einer Messfahrt mit dem Roboter ermöglicht VMT CloudBK eine ganzheitliche Erfassung der Bauteilgeometrie, aus der beliebig viele virtuelle Schnitte extrahiert werden können. Diese virtuellen Schnitte können zur präzisen Positionskorrektur verwendet werden – ohne dass zusätzliche Roboterbewegungen erforderlich sind.

Während die bewährte VMT BK Technologie weiterhin für hochpräzise Anwendungen unverzichtbar bleibt, bietet VMT CloudBK eine effizientere, flexiblere und taktzeitneutrale Lösung für viele neue Einsatzbereiche.

Die Vorteile von VMT CloudBK auf einen Blick

Maximale Effizienz

Mit nur einer Sensoraufnahme werden alle relevanten Bildinformationen erfasst – zusätzliche Roboterbewegungen entfallen, was wertvolle Zeit spart.

Höchste Flexibilität

Virtuelle Schnitte können beliebig oft und an jeder gewünschten Position gesetzt werden – ohne den Roboter umprogrammieren zu müssen und ohne zusätzliche Taktzeit.

Skalierbare Sensorik

Die eingesetzte Punktwolkensensorik kann flexibel an spezifische Anforderungen angepasst werden – dabei spielen gegebener Arbeitsabstand, notwendige Bildfeldgröße und erforderliche Auflösung eine entscheidende Rolle.

VMT CloudBK und VMT BK – Perfekte Kombination für maximale Präzision

Mit VMT CloudBK und VMT BK bieten wir ein einzigartiges Spektrum an Bahnkorrektur-Technologien, die je nach Anwendungsfall optimal kombiniert werden können. Während VMT BK für hochpräzise Anwendungen wie Schweißapplikationen, Nahtabdichtungen oder Nähapplikationen ideal ist, ermöglicht VMT CloudBK die schnelle, flexible und taktzeitneutrale Erfassung komplexer Geometrien. Gemeinsam treiben sie die Industrieprozesse der Zukunft voran und ermöglichen höchste Qualität, Effizienz und Flexibilität in der Produktion.